Sinter Surface Solutions sind ein mehrstufiges Verfahren, um poröse Werkstoffe verlässlich abzudichten und anschließend zu beschichten. Das Verfahren ist eine Schlüsseltechnologie für die Verbreitung von pulvermetallurgischen Werkstoffen in Applikationen, bei denen eine Beschichtung erforderlich ist.

Sinterwerkstoffe imprägnieren und beschichten: Erläuterung des Imprägniersystems

Bei Sinter Surface Solutions erfolgt die Imprägnierung von Oberflächen mit speziellen Kunstharzen, um Sinterformteile bzw. poröse Stellen abzudichten (Kunstharztränken von Sinterwerkstoffen). Im Vakuum werden die Harze in die offenporigen, schwammartigen Strukturen eingebracht und härten dort zu einer chemisch hochbeständigen, druckdichten Masse aus (Vakuum-Kunstharz-Verfahren).

Die Imprägnierung ist der wichtigste Schritt zu einer Oberflächenbeschichtung von Sinterformteilen. Ohne ein entsprechendes Abdichten insbesondere der oberflächennahen Porenstruktur ist eine Beschichtung nicht möglich. Imprägniert werden können eine Vielzahl von Legierungen auf Eisen- oder Nicht-Eisenwerkstoffen.

Nach dem Verschließen der Poren (Versiegeln) erfolgt die Beschichtung der Sinterwerkstoffe, ohne dass Medien aus dem Beschichtungsprozess eindringen. Fast alle auf Eisenwerkstoffen basierenden pulvermetallurgisch hergestellten Bauteile lassen sich mit den bekannten korrosionsschützenden, dekorativen und funktionellen Verfahren aus unserem Portfolio beschichten.

Mit diesen Beschichtungen nach erfolgter Imprägnierung ist der Oberflächenschutz der Sinterformteile umfänglich gewährleistet und zugleich sind zahlreiche optisch ansprechende oder funktionelle Oberflächen realisierbar. So ist bspw. die galvanische Beschichtung mit Zink-Nickel auf pulvermetallurgischen Werkstoffen möglich, aber auch das Verchromen von Sintermaterialien. Ob die Beschichtung in der Trommel oder am Gestell durchgeführt wird, hängt vom gewählten Verfahren ab.

Notwendigkeit zum Abdichten poröser Stellen bei Sinterwerkstoffen

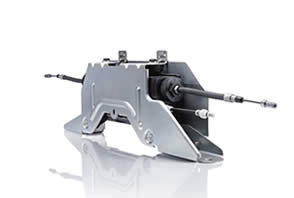

Sintermaterialien kommen als Konstruktionswerkstoffe in vielfältigen Anwendungen zum Einsatz. Sie ermöglichen die Herstellung von Werkstoffen, die mit klassischen Fertigungsverfahren häufig nicht umsetzbar sind. Sinterwerkstoffe weisen eine natürliche Porosität auf und führen dadurch häufig zu Schwierigkeiten bei der galvanischen Beschichtung: Ohne vorherige Versiegelung der Porosität führen galvanische Verfahren zum sogenannten „Bleed out“, dem nachträglichen Austreten der galvanischen Flüssigkeiten. Die Sinter Surface Solutions lösen diese Problematik, indem bei Konstruktionswerkstoffen aus Sintermaterialien Poren abgedichtet und versiegelt werden und anschließend galvanisch beschichtet werden. Das Ausblühen nach dem Galvanisieren wird zuverlässig verhindert, indem die Porosität vor dem Galvanisieren, Lackieren oder Beschichten abgedichtet wird.

Vorteile durch das Abdichten pulvermetallurgischer Werkstoffe

Das Verfahren weist deutliche Vorteile gegenüber den üblichen am Markt erhältlichen Imprägniersystemen auf. Denn die konventionellen Imprägniersysteme wurden für Gusswerkstoffe entwickelt und führen nicht zu dem gleichen Abdichtungsgrad der Porosität wie das speziell für Sinterwerkstoffe entwickelte System Sinter Surface Solutions. Ein mit Sinter Surface Solutions behandeltes Sinterprodukt weist gegenüber einem nach konventionellen Methoden imprägnierten und beschichteten Sinterwerkstück einen deutlich schmaleren Randsaum auf. Das heißt, die Poren sind bis dicht unter die Oberfläche mit Harz gefüllt und abgedichtet und damit besser für das Imprägnieren vorbereitet.

Holzapfel Group

Holzapfel Group YouTube

YouTube