Glatt und glänzend, stoß- und kratzfest, korrosionsschützend und umformbar: Die kathodische Tauchlackierung (auch kataphoresische Tauchlackierung, kurz KTL) erfüllt höchste optische Ansprüche bei hervorragenden technischen Eigenschaften.

Kathodische Tauchlackierung KTL: Verfahren und Vorteile

Beim KTL-Prozess wird das Werkstück in einen wässrigen, elektrisch leitfähigen Lack getaucht. Dann wird ein Spannungsfeld angelegt und der Lack scheidet sich ab. Anschließend wird der aufgebrachte Lack bei ca. 200 °C eingebrannt. Es entstehen sehr gleichmäßige, geschlossene organische Lackschichten mit Schichtstärken zwischen 15-35 µm. Für besondere Anforderungen bieten wir die kathodische Tauchlackierung auch als Dickschicht mit ca. 35-45 µm Schichtstärke.

Die KTL-Beschichtung zeichnet sich aus durch eine sehr gute Korrosionsbeständigkeit, auch in Hohlräumen und an scharfen Kanten. Zudem ist mit KTL eine Verformung nach der Beschichtung darstellbar: Umformungen im beschichteten Zustand sind in Abhängigkeit von der Anpassung der Werkzeuge zum Lacksystem in unterschiedlichen Ausprägungen realisierbar und ermöglichen so nachfolgende Montagearbeiten. KTL wird am Gestell aufgebracht.

Durch den Einsatz von Passivierungen in der Vorbehandlung wird der Korrosionsschutz nochmals deutlich erhöht und ein exzellenter Haftgrund für eine KTL-Beschichtung erzeugt. Wir setzen die hochwertigsten derzeit verfügbaren Passivierungsverfahren (Konversionsbeschichtungen im Nano-Bereich) ein. So erzielen wir beste Voraussetzungen und eine hohe Prozesssicherheit für die KTL-Beschichtung insbesondere von Aluminium und verzinkten Bauteilen.

Aluminiumveredelung mit KTL

Die kataphoresische Tauchlackierung auf Aluminium ist ein interessantes Verfahren vor dem Hintergrund des Leichtbau-Trends: Aluminium spart Gewicht, die KTL-Beschichtung sorgt für eine ansprechende Optik und durch die Passivierung für einen deutlich erhöhten Korrosionsschutz.

Ein weiterer Vorteil ist, dass kein optischer Unterschied beim Verbau von Stahl mit Aluminiumteilen sichtbar ist, wenn beide KTL-beschichtet sind. Bei Aluminiumbauteilen wird durch die Passivierung die ungleichmäßige Oxydschicht des Aluminiums an der Oberfläche abgetragen und eine gleichmäßige Konversionsschicht aufgebracht, die einen guten Haftgrund für die KTL-Schicht bildet.

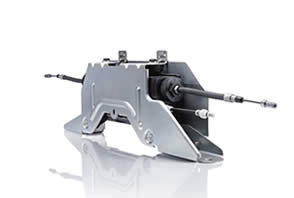

Mit KTL beschichtete Aluminiumbauteile kommen in der Automotive-Industrie im Motor-, Fahrwerks- und Bremsbereich ebenso zum Einsatz wie im Interieur, im Kraftstoffsystem und der Karosserie.

KTL in Kombinationsschichten

In Verbindung mit einer Zink- oder Zink-Nickel-Legierung entstehen die sogenannten Duplex-Systeme: Ein zweistufiges System aus einem Untergrund aus einer Zink-, Zink-Eisen- oder Zink-Nickel-Schicht und einer organischer KTL-Deckschicht. Diese Systeme bieten höchsten Korrosionsschutz (bis zu 1000 h Beständigkeit gegen Grundmetallkorrosion im Salzsprühtest nach DIN EN ISO 9227), bei gleichzeitig guter thermischer und mechanischer Belastbarkeit.

Möglichkeiten zur Kombinationsbeschichtung sind bspw.:

- Zink + KTL (ca. 20 µm)

- Zink + D-KTL (ca. 40 µm)

- Zink/Nickel + KTL (ca. 20 µm)

- Zink/Nickel + D-KTL (ca. 40 µm)

Unsere Verfahrensseite bietet weitere Informationen zu Kombinationsschichten, z. B. auch zur KTL-Beschichtung in Verbindung mit Pulverbeschichtungen. Wir sind Ihr Komplettanbieter, wenn es um KTL und Kombinationsschichten geht – egal auf welchem Substrat, in Mittel- und in Großserie.

Wir können Ihre KTL-beschichteten Bauteilen außerdem mittels Laserbearbeitung schonend entlacken, bspw. um Kennzeichnungen oder Markierungen vorzunehmen oder lackfreie, stromleitende Stellen zu schaffen. Auf der Verfahrensseite lasertechnische Bearbeitung von KTL-beschichteten Bauteilen erfahren Sie dazu mehr.

Bitte beachten Sie, dass unsere Anlagen ausschließlich auf große Mengen für industrielle Anwendungen ausgerichtet sind.

Holzapfel Group

Holzapfel Group YouTube

YouTube